Содержание

Краткая история создания дизельного двигателя

Основные отличия дизельного и бензинового ДВС

Конструкция и ключевые элементы дизельного двигателя

Функционирование дизеля: пошаговое описание

Роль турбокомпрессора в работе современных дизелей

Плюсы и минусы дизельных двигателей

Специфика обслуживания и ремонта дизелей

Краткая история создания дизельного двигателя

История мотора, который работает на ДТ (дизельном топливе), если кратко, — началась с разработки инженера Рудольфа Дизеля. В 23 года он загорелся идеей создать новый тип двигателя внутреннего сгорания. Суть работ заключалась в попытке получить модель лучше, чем бензиновый или паровой аналог.

Дизель предположил, что высокое давление воздуха через сжатие в цилиндре может само по себе вызвать воспламенение топлива, подал запрос на патент, а в 1883 году на еще один. В 1897 году в сотрудничестве с компанией MAN в Аугсбурге они уже создали рабочий прототип.

Основные отличия дизельного и бензинового ДВС

В сравнении с бензиновой, система работы дизельного двигателя отличается по следующим параметрам:

-

Процесс работы двигателя на ДТ основан на принципе самовоспламенения. Воздух сдавливается, что приводит к высокому давлению. При этом дизельное топливо впрыскивается непосредственно в сжатую среду. Бензиновый мотор использует свечи зажигания для воспламенения топливно-воздушной смеси.

-

У дизельных автомобилей повышенная тепловая эффективность. Это происходит благодаря более высокому коэффициенту сжатия по сравнению с бензиновым. Это способствует более эффективному преобразованию тепловой энергии в механическую.

-

У бензиновых авто относительно низкий коэффициент сжатия (обычно от 8:1 до 12:1). У дизельных — высокий коэффициент сжатия (от 14:1 до 25:1), что способствует более эффективному сгоранию.

-

Бензиновые модели выделяют меньше оксидов азота и частиц, но больше выбросов углекислого газа на единицу энергии. Дизельные двигатели выделяют больше оксидов азота и твердых частиц, что требует использования сложных систем контроля выбросов, таких как сажевые фильтры и системы рециркуляции отработанных газов.

Принцип работы моторв на ДТ кардинально отличаются от бензинового мотора. Его характеризует высокая надежность и долговечность при правильном уходе и использовании качественного топлива. Но бензиновые моторы часто дешевле в обслуживании из-за простоты строения.

Запуск дизельного двигателя

Принцип работы дизельного мотора основан на следующей специфике:

|

Впуск |

Как только ключ зажигания переходит к расположению «старт», на стартер поступает соответствующий сигнал. Коленвал приходит в движение, воздух подается в цилиндр. |

|

Сжатие |

Поршень передвигается к верхней мертвой точке, воздух в цилиндре сильно сжимается. |

|

Впрыск |

Топливо начинает впрыскиваться в камеру сжигания через форсунки. |

|

Зажигание |

Дизельное топливо самовоспламеняется под воздействием высокого давления и температурного режима. |

|

Сгорание |

Формируется сила для движения поршня, вращения системы коленвала. Происходит передача механической энергии на части машины, отвечающие за движение. |

|

Выпуск |

Коленвал завершает оборот и цикл начинается заново. |

Ключевая специфика дизельных двигателей — высокая устойчивость к нагрузкам, постоянной работе в сложных условиях.

Устройство топливной системы двигателя

Для нормальной работы дизельного двигателя необходимы следующие компоненты:

-

Топливный бак: место хранения дизельного топлива.

-

Топливный насос: отвечает за подачу топлива из бака.

-

Фильтр топлива: удаляет загрязнения из топлива, чтобы предотвратить повреждение системы впрыска и двигателя.

-

Система впрыска топлива:

-

Форсунки: отвечают за впрыскивание ДТ в цилиндры.

-

Насос высокого давления: создает необходимое давление для подачи топлива в форсунки.

-

Электронные блоки управления (ECU): регулируют время и количество впрыска топлива для обеспечения эффективного сгорания.

-

Топливные трубопроводы: передают топливо от бака к насосу и далее к форсункам.

В случае с Common Rail это передача топлива на насос-форсунку.

-

Датчики: например, датчик уровня топлива, датчики давления и температуры для контроля системы.

Каждый элемент системы дизельного двигателя внутреннего сгорания важен для его бесперебойного функционирования.

Наличие турбонаддува

В конструкции турбонаддува — турбина и компрессор. Первую приводят в движение выбросы газов, что способствует передаче энергии на компрессорный элемент. Вторая же нужна для сжатия воздуха. Это увеличивает производительность и эффективность двигателя за счет повышения плотности воздушного заряда.

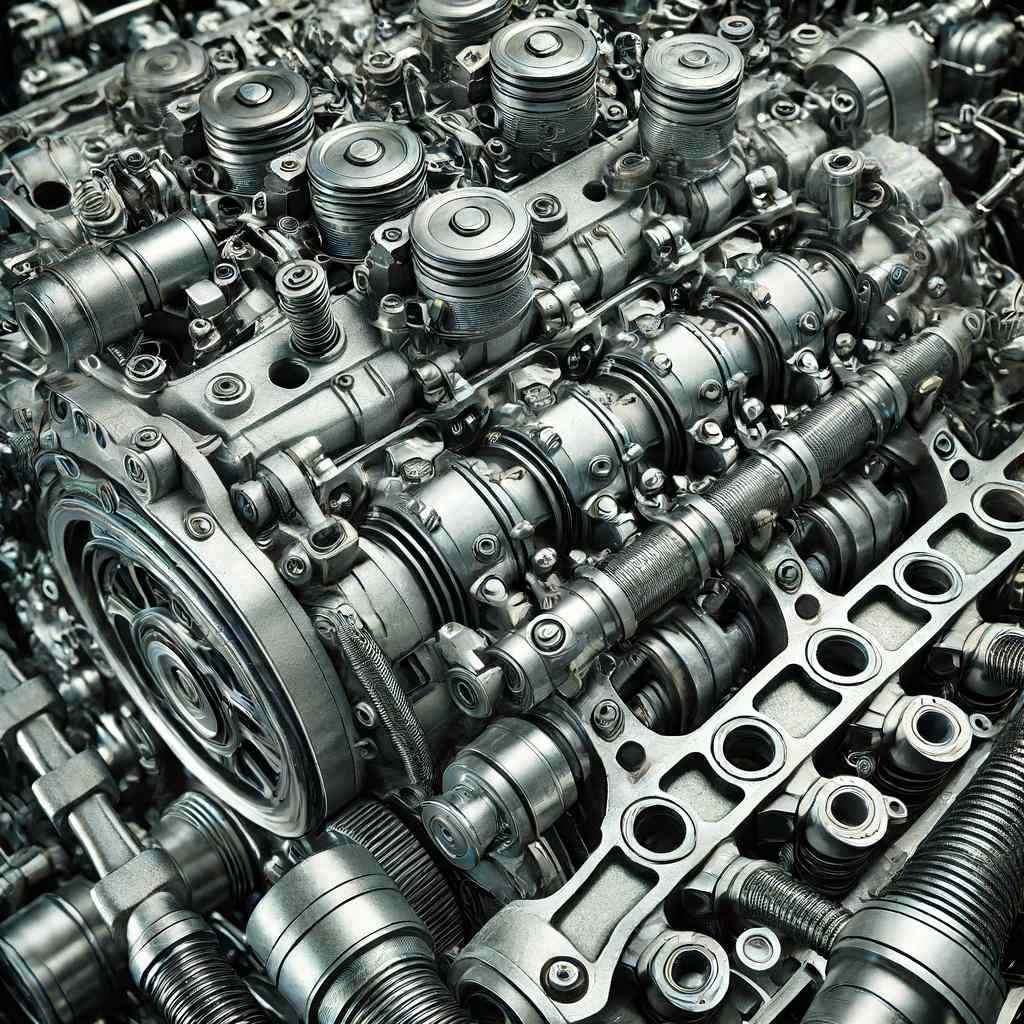

Конструкция и ключевые элементы дизельного двигателя

Для эффективной работы двигателя он состоит из таких ключевых частей:

-

блок цилиндров с поршневой группой;

-

кривошипный механизм, шатуны;

-

топливная система;

-

охлаждающая;

-

устройство для смазки;

-

электрооборудование;

-

система турбонаддува.

Дизельный двигатель соответствует категории моторов поршневого типа. Данная характеристика делает его во многом схожим с аналогом, работающим на бензине.

Блок цилиндров, поршневая группа

Это ключевая часть двигателя. Блок цилиндров служит корпусом для цилиндров. Он выполнен в виде одной цельнолитой детали, чаще всего из алюминия, чугуна или магниевого сплава для прочности и теплоотвода. В блоке цилиндров также могут быть выполнены отверстия для установки поршней, гильз цилиндров, системы смазки и охлаждения.

Блок цилиндров должен быть достаточно жестким, устойчивым к деформациям. Это связано с тем, что к нему крепятся компоненты для надежного функционирования всего механизма. Обеспечивает вращательные движения, а также возвратно-поступательное действие.

Устройство кривошипно-шатунного механизма

Этот узел используется для преобразования движения поршня из возвратно поступательного во вращательное движение коленвала. Особенность работы кривошипно-шатунного механизма заключается в том, что под действием силы сгорания топлива в цилиндре поршень движется по направлению к нижней точке хода. Это движение через шатун и кривошип преобразуется во вращательное движение коленчатого вала. Таким образом, энергия, созданная в результате сгорания топлива, используется для приведения в движение коленчатого вала и последующего привода других механизмов автомобиля.

Задача — оперативная передача крутящего элемента на другие узлы транспортного средства. Также обеспечивает фиксацию шкива с другой стороны. Это необходимо для стабилизации ременного привода и синхронизации вращения вспомогательных агрегатов, таких как генератор и водяной насос. В конструкцию входит приводная шестерня, которая относится к топливной распределительной системе.

Топливная аппаратура

ТНВД представляет собой топливный насос с высоким давлением. Это основная деталь устройства. Обеспечивает эффективную подачу горючего, что способствует сгоранию дизельного топлива, эффекту самовоспламенения.

Топливный насос состоит из таких конструктивных элементов:

-

насоса для подачи дизеля из бензобака к форсункам;

-

регулятора давления;

-

насоса для подкачки дизельного топлива к главному насосу;

-

распределителя для определения последовательности, момента впрыскивания топлива в цилиндр;

-

элементов управления для надежного, бесперебойного контроля.

Форсунки нужны для впрыскивания и последующего распыления дизеля в цилиндрах силового агрегата. Современные форсунки могут иметь сложную конструкцию, включая электромагнитные или пьезоэлементы для управления процессом впрыска, что обеспечивает высокую точность и эффективность сгорания топлива.

Состоит из стального корпуса, устойчивого к большому давлению и температурным колебаниям. Также есть игла с подвижной частью для контроля закрытия или открытия сопла. Предусмотрены такие элементы, как электромагнит и гидропривод. Данные элементы нужны для корректной работы игл.

Также в системе форсунок присутствуют датчики. Они фиксируют рабочие показатели всей системы. Далее осуществляют передачу полученных результатов на управляющие элементы дизельного двигателя, чтобы обеспечить четкое выполнение каждого процесса.

Система смазки

Данный узел нужен, чтобы снизить силу трения. В качестве смазочного состава могут использовать силиконовые масла. Функции смазки выполняет также дизель в отдельных деталях и узлах.

Узел состоит из особого масляного насоса и некоторого числа емкостей.

Функционирование охлаждающей системы

Система охлаждения поддерживает оптимальную температуру, при этом обеспечивает защиту от возможных сбоев. Это нужно для эффективного и безопасного функционирования узлов.

Действие данного элемента связано с принудительным отводом тепла, чтобы обеспечить безопасность механизмов дизеля. Преимущественно используют антифриз или чистую воду.

Электрооборудование

Это автоматика и элементы управления. Схема электрооборудования дизельного двигателя (ДД) отличается от схемы карбюраторного тем, что в ней отсутствуют приборы зажигания, такие как прерыватель, распределитель, катушка зажигания и свечи зажигания.

Однако электрическое оборудование, предназначенное для пуска двигателя, контрольно-измерительные приборы и источники тока имеют аналогичное оснащение с карбюраторными моделями. Различие между ними может заключаться лишь в мощности и рабочем напряжении.

Электрооборудование включает в себя стартер, генератор, компоненты зажигания и управляющие блоки. Они обеспечивают запуск, устойчивую работу и оптимальную производительность. Система управления контролирует обороты и температуру, и корректирует их в режиме реального времени для повышения эффективности.

Система турбонаддува (турбина, интеркулер)

Состоит из турбины и интеркулера, которые отвечают за мощности мотора. Турбина использует энергию выхлопных газов для вращения компрессора, который нагнетает воздушную смесь в цилиндры под давлением. Это позволяет повысить объем кислорода в камере сгорания, что способствует улучшению качества сгорания горючего и увеличению мощности.

Интеркулер, расположенный между турбиной и впускным коллектором, охлаждает сжатую воздушную смесь перед ее подачей в цилиндры. Понижение температуры воздушной смеси увеличивает ее плотность, что дополнительно повышает эффективность сгорания. Охлажденный воздух способствует снижению температуры в цилиндрах, что уменьшает риск детонации.

Функционирование дизеля: пошаговое описание

В зависимости от конструктивных особенностей, того, как располагаются основные части, доступно два вида устройств — на двухтактном или четырехтактном цикле. Чаще применяется классический 4-тактный с последовательным функционированием:

-

Впуск. Запускается вращение коленвала в диапазоне до 180 градусов. В цилиндр начинает поступать воздух.

-

Сжатие. Коленвал переходит из расположения 180 градусов в позицию 360 градусов. Поршень передвигается из верхней точки для достижения максимальной степени сжатия воздуха.

-

Запуск хода. Коленвал движется в пределах от 360 до 540 градусов. Происходит впрыск топлива непосредственно в камеру сжигания через форсунки. Топливо смешивается с воздушными массами и воспламеняется.

-

Выпуск. Коленвал постепенно перестает двигаться, доходит до промежутка 540–720 градусов. Поршень смещается в верхнюю часть цилиндра. Отработанные газы постепенно уходят. Далее завершенный цикл начинает повторяться.

В четырехтактном дизеле впускные и выпускные клапаны периодически открываются и закрываются. Во время воспламенения выпускной клапан должен быть надежно закрыт.

Несколько различается принцип работы дизельного двигателя двухтактного. Операции по сжатию воздуха на начальном этапе не такие продолжительные. Для выпуска отработанных газов во время движения предусмотрено особое отверстие. Когда поршень возвращается в исходное положение, осуществляется его продувка для удаления остаточных эффектов горения. Чаще всего такое можно встретить на бензопилах, мототехнике.

Роль турбокомпрессора в работе современных дизелей

Турбокомпрессор необходим для нагнетания в цилиндры воздушной смеси. Чем больше воздуха, тем большее количество горючего сжигается. В результате мощность значительно увеличивается без установки цилиндров с увеличенным объемом.

Плюсы и минусы дизельных двигателей

Преимущества дизеля:

|

Экономичность расхода топлива |

В дизельном двигателе потребление топлива на треть ниже, если сравнивать с бензиновыми аналогами. |

|

Уверенный разгон при сохранении высокой тяги |

Транспорт передвигается ровно, без скачков и колебаний. При этом сохраняет уверенность в разгоне, независимо от скорости движения. Этому способствует значительный крутящий момент. |

|

Успешная минимизация вреда для окружающей среды |

Соответствие моторов стандарту Евро 5 и применение сажевых фильтров снижают выбросы вредных веществ, таких как оксиды азота и твердые частицы. |

|

Значительный ресурс |

Служит значительно дольше бензинового за счет меньшего износа. |

|

Сохраняется КПД |

Сгорает топливо с большой отдачей благодаря продуманной конструкции двигателя дизеля. В камере формируется заданное давление для одновременной экономии с сохранением оптимальной мощности. |

|

Крутящий момент |

Дизельные двигатели обладают высоким крутящим моментом на низких оборотах, что делает их хорошим выбором для тяжелых грузовиков и другой спецтехники. |

ДД достаточно сложные: изначальная стоимость и ремонт получатся дороже бензинового аналога. В сравнении с бензиновыми моделями, дизельные могут быть более шумными и у них больший уровень вибраций.

Специфика обслуживания и ремонта дизелей

Для продолжительной работы дизельного двигателя важна частота и правильность техобслуживания.

Что нужно делать:

-

Каждый день рекомендуют осматривать двигатель внешне, оценивать уровень топлива и масла.

-

На первом ТО проверяют топливные узлы, крепление и герметичность.

-

Дальше оценивают герметичность и крепление топливного бака, топливоприводов.

-

При сезонном ТО промывают топливный бак, регулируют форсунки и насосы.

-

А самое простое — своевременная замена смазки. Ее стоит делать каждые 15–20 тыс. километров.

При оснащении автомобиля часто отдают предпочтение дизельному двигателю с газораспределительным механизмом и турбонаддувом. Система дизельного двигателя отличается практически бесперебойной работой, устойчивостью к нагрузкам и внешним факторам, длительной эксплуатацией.